Нужна консультация? Оставьте контакты и мы ответим на все вопросы!

Зачем производству нужен «цифровой мозг»?

Представьте производство, где каждый станок, сотрудник и складская ячейка синхронизированы в реальном времени. MES-система (Manufacturing Execution System) — готовое решение для такого сценария. Она предназначена для:

- Отслеживания всех этапов производства

- Интеграции данных с ERP-системами

- Оптимизации производственных мощностей

- Управления технологическим процессом

«После внедрения MES на заводе автокомпонентов простои сократились на 37%, а точность планирования достигла 99,6%»

Представьте: ваше производство работает как швейцарские часы — без сбоев, простоев и лишних затрат. Каждый сотрудник знает, что делать, оборудование работает на максимум, а вы видите всю картину в реальном времени. Звучит как мечта? Это реальность, которую создают MES-системы (Manufacturing Execution Systems) — технологии, которые уже меняют правила игры на производстве.

MES-системы — это не просто модное слово в мире автоматизации. Это мощный инструмент, который помогает предприятиям любого масштаба — от небольших цехов до крупных заводов — синхронизировать процессы, анализировать данные и принимать решения, которые ведут к росту прибыли. И самое интересное: внедрение таких систем не всегда требует огромных инвестиций.

Как это работает? MES-системы становятся «мозгом» производства, координируя все этапы — от планирования до выпуска готовой продукции. Они помогают не только оптимизировать процессы, но и повысить фондоотдачу оборудования, что напрямую влияет на доходность компании.

Ключевые функции: больше чем автоматизация

Системы позволяют:

- Контролировать качество продукции через IoT-датчики

- Оптимизировать загрузки оборудования с помощью искусственного интеллекта

- Сокращать время переналадки линий

- Управлять сырьевыми потоками

Пример внедрения:

До MES:

После MES:

- Ручное планирование смен

- 12% брака из-за человеческого фактора

- Автосоставление графиков

- Брак ≤ 2% благодаря предиктивной аналитике

Как это работает? Технологическая цепочка

- Сбор данных с оборудования через IIoT-сенсоры

- Анализ показателей искусственным интеллектом

- Формирование корректирующих команд

- Интеграция с ERP-системами управления предприятием

Важно! Эффективность зависит от глубины внедрения: поверхностная установка дает ≤ 15% результата против 40-70% при полной интеграции.

Хотите узнать, как MES-системы могут изменить ваше производство и какие шаги нужно сделать для их внедрения? Давайте разберемся вместе.

Для чего создаются MES-системы

Управление производством с помощью информационных технологий значительно повышает производительность и эффективность бизнес-процессов. MES-система занимается форматированием, обработкой и отправкой данных, необходимых для решения конкретных управленческих задач. Важность внедрения MES-системы возрастает в зависимости от сложности поддержки и объема текущего серийного производства.

С каждым годом количество организаций, использующих MES-системы для более эффективной работы, растёт благодаря низкой стоимости и высокой оборачиваемости. Со временем любая промышленная компания будет нуждаться в MES-системе для автоматизации производства, что обеспечит дальнейший рост и повышение гибкости. Без применения MES-системы предприятие перестаёт быть конкурентоспособным, а качество выпускаемой продукции не растёт.

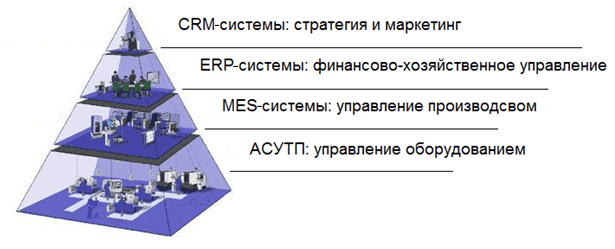

MES-система является лишь частью решений, используемых для цифровизации бизнеса. Как правило, MES-систему используют в сочетании с EDP-системами, которые решают ключевые задачи по контролю деятельности предприятия. Взаимосвязь между MES-системой и другими эффективными технологиями позволит достичь полной автоматизации предприятия, сведя к минимуму потребность в физическом труде.

5 причин выбрать MES вместо ручного управления

| Параметр | Традиционный подход | С MES-системой |

|---|---|---|

| Реакция на сбои | 2-8 часов | ≤ 15 минут |

| Точность планирования | ±25% | ±3% |

| Использование ресурсов | 60-75% | 85-92% |

| Контроль качества | Выборочный | Сплошной |

Особенности современных решений

MES от ITScan включает в себя:

- Предиктивную аналитику для оборудования

- Цифровые двойники технологических линий

- Автоматизированное принятие решений

- Совместимость с ERP-системами SAP, 1С

Внедрение: 4 критических этапа

- Аудит технологических цепочек

- Разработка цифровой модели производства

- Обучение персонала работе с системой

- Поэтапный запуск с контролем KPI

Срок окупаемости: 6-18 месяцев в зависимости от масштаба производства.

Почему ITScan?

Наша система позволяет:

Технические преимущества:

Гибкая адаптация под ГОСТ и ТУ

- Поддержка оборудования 20+ брендов

- Русскоязычная техподдержка 24/7

Ваш следующий шаг

- Получите демо-доступ к системе

- Пройдите бесплатный аудит производства

- Закажите пилотное внедрение для 1 цеха

Инженер подготовит индивидуальное решение за 24 часа.

Среди основных операций, выполняемых MES-системами, можно привести:

- Оценка реальной эффективности. За счет собранных данных об объеме произведенных товаров, прошедших через приемку на склад, а также алгоритма их обработки, высчитываются индексы всех основных показателей.

- Контроль работы персонала. MES собирает учетную запись, включая в нее длительность и статус деятельности сотрудников, записываются выполняемые ими задания, местоположение в ходе рабочего дня. Эта информация записывается на сервера предприятия, пройдя перед отправкой сортировку по категориям и файлам.

- Проверка уровня качества. С помощью приборов, используемых предприятием для сбора информации о продукции, MES получает количественные метрики, и на основе заданных стандартов проводит оценку параметров. Таким образом, появляется возможность вносить изменения в настройки продукта и через короткий промежуток времени просмотреть их результат.

- Создание отчетов. На основе шаблонов и собранных данных о действиях работников формируется отчет для отгрузки в основную базу. Благодаря этому минимизируются документооборот и объем бюрократии, снижающей эффективность деятельности.

- Планирование. MES составляет подробных график деятельности предприятия в течение рабочего дня, расставляя в нем этапы для получения наибольшего результата.

- Контроль логистики, отгрузок. В логистические задачи MES входит отслеживание места расположения товаров в ходе производства, упаковки, отправки их на хранение в ячейки склада и дальнейшего перемещения от поставщика к заказчикам по заданной программе.

В списке были приведены только основные задачи, выполняемые с помощью MES-систем. Помимо них, есть и второстепенные функции, позволяющие повысить результат:

- отслеживание и размещение резервов;

- скорость и детализация процессов;

- контроль за процедурой изготовления;

- организация документооборота;

- руководство персоналом;

- регулирование производственных процессов;

- управление техобслуживанием, ремонтом;

- отслеживание истории продукции;

- анализ производительности.

Функционал специальных программ носит оперативный характер и направлен не на предприятие, а на конкретную единицу, например, цех или отдел, для которого проводится проектирование. Из вышеперечисленного главные две функции - точное планирование и контроль за промдеятельностью в цеху. Системы управления MES направлены не только на изготовление указанного количества в срок, но и на лучшее исполнение с точки зрения экономических показателей конкретного отдела.

ПО для планирования

MES система управления производством использует сложный инструментарий для планирования трудовой деятельности участков. ПО осуществляет более точное планирование по работе цехов по сравнению с другими подсистемами. Если спланировать неточно, то невозможно спрогнозировать конкретную дату выполнения заказа. Руководству предприятия будет сложно думать о потребности ведения работы сверх положенного времени

Производственный контроль в цеху

Производственный контроль на отдельных участках цеха является ключевым элементом обеспечения эффективности и безопасности работы. Современное программное обеспечение (ПО) позволяет осуществлять непрерывный мониторинг рабочих процессов, обеспечивая сбор и анализ данных в режиме реального времени.

Одним из важнейших аспектов контроля является возможность интеграции системы MES с различными системами управления, что позволяет MES определять отклонения и потенциальные проблемы на самых ранних стадиях. MES не только собирает данные, но и отправляет их на соответствующие уровни управления, где они могут быть использованы для принятия интеллектуальных решений. Это способствует повышению качества и снижению риска простоя оборудования, благодаря возможностям системы MES.

Контроль времени и трудоспособности персонала становится более точным благодаря автоматизированному сбору данных в системе MES. MES способно выбрать оптимальные параметры контроля, что минимизирует влияние человеческого фактора и повышает общую производительность.

В условиях постоянно меняющегося производственного процесса, состояние оборудования и рабочих процессов должно определяться и отслеживаться в режиме реального времени с помощью MES. Существуют различные подходы к организации контроля, однако использование системы MES позволяет наиболее эффективно реализовать комплексный подход к управлению производственными процессами.

Таким образом, интеграция системы MES в систему производственного контроля позволяет обеспечить непрерывное управление состоянием рабочих процессов, что, в свою очередь, повышает общую эффективность и безопасность производства.

Связь и сбор информации

Решения специальных программ улучшают возможности ERP (управление ресурсами предприятия) благодаря скорому подключению к контроллерам и серверам, регулирующим процессы. Программное обеспечение прямо подключается к устройствам и мониторит деятельность в режиме настоящего времени.

Производственная система MES (Manufacturing Execution Systems) упрощает получение отчетности с участков в результате сбора данных штрих-кодов. Информация анализируется во время рабочей активности. Это позволяет быстро вмешиваться в деятельностный процесс при возникновении форс-мажорных обстоятельств. И тем самым снизить процент брака, улучшить качество и уменьшить нерабочий период.

Интеллектуальные решения

Любая специальная программа может совершать дополнительные измерения на базе интеллектуальных решений. Анализирование объема бракованной продукции на отдельного работника по тем или иным причинам, выявление проблемных моментов, мониторинг результативности дают ценные сведения для работы участка. Главной задачей ПО является разбор деталей, которые помогут найти причину трудности и задержки.

Время и трудоспособность

Начисление зарплаты и управление персоналом относятся к подсистемам учета посещаемости, но ПО фиксирует начало и конец рабочей смены и перенаправляет эти сведения в вышеозначенные конструкции. Также ПО выявляет разницу между часами карты времени и фактическими отработанными часами. Информационный модуль может вычислить трудоспособность отдельного работника. Большинство устройств ERP с этим не может справиться.

Преимущества использования MES в производстве

Со временем число предприятий, применяющие MES для повышения эффективности производства продукции растет. На это есть несколько причин, перечисленных здесь:

- Повышение качества. Встроенный контроль качества собирает информацию с датчиков, далее на основе заданных критериев отправляет информацию о механических свойствах на сервера. Если обнаружены критические ошибки, их можно будет сразу исправить, а необходимое на это время снизится.

- Уход от физического труда. Всю трудоемкую работу берет на себя система производственных процессов, в которую входит и MES-система. Физический труд переходит от работников конвейерных лент к роботам и другой технике. Большее внимание будет уделено умственному труду, а все остальное будет выполнено без участия человека, что важно при постановке цели.

- Исключение браков. При обнаружении бракованных моделей товара те будут сразу удаляться с линии доставки в складские помещения. Клиентский сервис улучшится, поскольку процент брака и цена ошибок производства будут сокращены.

- Распределение загрузки. Задачи, которые должны быть выполнены, будут распределены между работниками и разными отделами завода наиболее оптимальным образом, чтобы общая нагрузка была минимальной в сравнении с получаемым выхлопом от выполняемой деятельности. MES позволит сделать разделение обязанностей и постановку ролей эффективно и без стороннего вмешательства.

- Оперативность. Компьютер определяет конкретные задачи, решает возникшие проблемы без задержек и значительно быстрее человека. Для принятия необходимых действий уйдет несколько секунд вместо ожидания, растянутого на часы, дни и недели. При этом система учитывает все варианты перебора возможных стратегий, и получится избежать ошибок, связанных с человеческим фактором. Скорость вычислений ограничена только вычислительной мощностью.

- Повышенная точность вычислений. Оптимизация обработки данных и внедрение инноваций, связанных со сферой информационных технологий, позволяет соблюдать стандарты качества изделий, обновляя аналитическую информацию с высокой скоростью, ограниченной только мощностью компьютерной техники. Упрощение составления планов, обобщение цифровых данных, быстрое получение отчетов, которыми легко управлять и анализировать.

Все это ведет к увеличению объёмов производства, достижению множества целей производства и, как следствие, объёму продаж.

Стандарты и тенденции систем автоматизации производства

Структуру современных систем производственных процессов можно разделить на три основных группы:

1) EDP. Обладает функциональностью в области запуска и управления производством и отправкой команд, выбором стратегии работы;

2) MES. Имеет собранную информацию со всех объектов в здании, которую обрабатывает и оборачивает в массивы, сортирует и отправляет их в базу данных;

3) WMS. Занимается разгрузкой товарооборота, перевозками и управлением складскими помещениями.

Помимо представленных трех систем, могут быть внедрены и другие виды, выполняющие сторонние функции, чтобы автоматизировать все операции фулфилмента.

На сегодняшний день основной проблемой многих MES-систем является интеграция и работа в комплектации с другими программами для производства, выполняющих сторонние функции. В промышленности в конфигурации с MES-системами быстро распространяются новые технологии, включая готовые мобильные наборы приборов Интернета вещей (IIOT), нейронные сети и машинное обучение.

Достоинства ПО

Программные обеспечения обладают высокими показателями инвестиционной окупаемости, т.к. указывают на недостатки в работе компании и дают шанс исправить в короткие сроки. Извещают руководство о незапланированном простое и выявляют причину возникновения таких проблем. Такое реагирование уменьшает количество сбоев в рабочем графике, снижает задержки при отправлении заказов, улучшает финансовый поток и удовлетворяет запросы потребителей.

Программные обеспечения повышают качество выпускаемой продукции. Доводят до отдела менеджмента детальные сведения о причинах проблем. Оперативно извещают руководство о сбоях и внештатных ситуациях. При повышении качества производства снижаются затраты на необходимость списания бракованных изделий и переделку того, что можно исправить. Это в целом ведет к увеличению рентабельности предприятия.

Данные ПО помогают точно спланировать почасовое и даже поминутное производство. Подсистемы контроля на основе ERP могут планировать только посменно или по дням. Четкий график повышает результативность рабочих этапов и помогает определять приоритетность горящих заказов.

ПО не предполагает применение бумажной документации. Соответственно, экономятся средства на приобретении бумаги и реализуются экопроекты. В условиях жесткой конкуренции на рынке производства MES системы оперативного управления производством помогают производителям оставаться доходными в бизнес-сфере. Это уже не роскошь, а повседневная необходимость.

MES система от ITScan

Мы представляем новый тип MES-системы, разработанный с целью оптимизации и улучшения производственных процессов в различных отраслях. Эта платформа предлагает комплексные решения для аналитики, планирования, управления запасами сырья и компонентов, а также оптимизации всего цикла производства в соответствии с корпоративными и российскими требованиями.

Ключевой особенностью системы является ее способность работать в единой среде, что позволяет получить целостный анализ работы каждой компоненты производства и взаимодействия между различными подразделениями. Разработчики системы делают акцент на важности интеграции аналитических инструментов для определения и анализа ключевых показателей эффективности, что помогает в определении оптимального расчета запасов и ресурсов.

MES-система используется для реализации стратегии снижения издержек и повышения эффективности на всех этапах производственного процесса. Она помогает компаниям оптимизировать использование сырья и других ресурсов, улучшая при этом качество выпускаемой продукции. Платформа особенно эффективна в случае необходимости соответствия продукции строгим российским и международным стандартам.

В рамках реализации данной системы, особое внимание уделяется исследованиям и развитию в области новых технологий и подходов к управлению производством. Мы стремится предлагать решения, которые не только соответствуют текущим требованиям рынка, но и способствуют дальнейшему развитию и росту компаний в России.

Применение MES-системы станет ключом к успешной оптимизации производственных процессов в различных отраслях, позволяя компаниям достигать новых высот в эффективности и конкурентоспособности на рынке.

Вопросы и ответы о MES-системах для интеллектуального контроля производства

Что такое MES-система и как она помогает нашему производству?

MES (Manufacturing Execution System) – это комплексная информационная система, которая обеспечивает интеллектуальный контроль всех технологических процессов на предприятии в реальном времени. Ее главная задача – определить операционные потери, такие как простои оборудования, брак или перерасход материалов, и предоставить инструменты для их устранения. Внедрение MES позволяет значительно увеличить эффективность производства, прозрачность и управляемость.

С чего начать внедрение MES на нашем предприятии?

Первый шаг – это анализ ваших бизнес-процессов. Наши специалисты с многолетним опытом готовы провести бесплатную консультацию, чтобы определить ключевые точки роста и потери именно на вашем производстве. Для этого достаточно отправить заявку через форму на нашем сайте. Мы подготовим предварительный план проекта, который покажет потенциальный экономический эффект.

Насколько сложно интегрировать MES с нашей существующей системой управления предприятием (ERP)?

Интеграция MES и ERP-систем является стандартной задачей для наших специалистов. Благодаря накопленному опыту работы с различными платформами, мы обеспечиваем бесшовный обмен данными между уровнем управления предприятием (Enterprise) и цехом. Это позволяет создать единое информационное пространство, где данные о заказах, планах и фактическом выполнении операций синхронизированы в режиме реального времени.

Как быстро наша команда сможет научиться работать с новой системой?

Мы понимаем, что успех внедрения зависит от комфорта ваших сотрудников. Поэтому наш подход включает не только поставку программного обеспечения, но и комплексное обучение, разработку инструкций и постоянную поддержку. Наши специалисты передадут вашему персоналу необходимый опыт для уверенной работы в системе, что поможет максимально быстро раскрыть ее потенциал для роста вашего enterprise.

Мы хотим увеличить производительность. Как MES нам в этом поможет?

MES-система предоставляет точные данные в режиме реального времени: коэффициент использования оборудования (OEE), причины простоев, скорость выполнения операций. Анализируя эту информацию, руководство может принимать взвешенные решения для оптимизации workflows. Это позволяет определить узкие места, перераспределить ресурсы и, как следствие, увеличить общую производительность цехов и выпуск качественной продукции.